ANALISIS DE PROYECTO

INFORME PRESENTADO POR:

MIYER YOVANI PATIÑO FERNANDEZ

INFORME PRESENTADO A:

LUIS ACEVEDO

CENTRO DE DISEÑO TECNOLÓGICO INDUSTRIAL

SENA

SANTIAGO DE CALI

2008-11-29

Con el presente informe pretendemos dar a conocer la estructura básica que conforma el análisis realizado dentro del proyecto. El cual se pretende llevar a cabo dentro del programa de formación corrección de fallas y averías eléctricas en un bien industrial.

Como punto de partida daremos a conocer las necesidades que se pretenden suplir con la realización de este programa de mantenimiento, teniendo en cuenta que dichas necesidades han llevado a la solicitud del mismo.

- puesta a punto del equipo de soldadura eléctrica.

- creación de historial y hoja de vida del equipo de soldadura eléctrica.

- renovación de placa de ficha técnica del equipo de soldadura eléctrica.

- recopilar y normalizar las mejoras practicas relativas al mantenimiento del equipo de soldadura eléctrica.

- potenciar la eficiencia del equipo de soldadura eléctrica y por tanto mejorar su funcionamiento.

Luego del análisis a las necesidades que se pretenden suplir, pasamos a realizar un análisis detallado del proceso de la soldadura por arco electrico para conocer mas detalladamente el entorno donde se pretende establecer el programa de mantenimiento. Dicho análisis se presenta en un documento adjunto.

Como siguiente paso presentamos el análisis funcional y estructural de la maquina. Dicho análisis se presenta en un documento adjunto.

ANALISIS DEL PROCESO DE

Soldadura por arco eléctrico

Es el proceso en el que su energía se obtiene por medio del calor producido por un arco eléctrico que se forma entre la pieza y un electrodo. Por lo regular el electrodo también sirve de metal de aporte, el que con el arco eléctrico se funde, para que así pueda ser depositado entre las piezas a unir. La temperatura que se genera en este proceso es superior a los 5,500°C. La corriente que se utiliza en el proceso puede ser directa o alterna, utilizándose en la mayoría de las veces la directa, debido a la energía es más constante con lo que se puede generar un arco estable. Las máquinas para corriente directa se construyen con capacidades hasta de 1,000 A , con corrientes de 40 a 95 V. Mientras se efectúa la soldadura el voltaje del arco es de 18 a 40 A .

Para la generación del arco existen los siguientes electrodos:

a. Electrodo de carbón. En la actualidad son poco utilizados, el electrodo se utiliza sólo como conductor para generar calor, el metal de aporte se agrega por separado.

b. Electrodo metálico. El propio electrodo sirve de metal de aporte al derretirse sobre los materiales a unir. Se pueden utilizar para estos electrodos máquinas para soldar de corriente directa o alterna,las segundas constan de transformadores estáticos, lo que genera bajos mantenimiento e inversión inicial. Existen máquinas de 150, 200, 300, 500, 750 y 1000 A .

c. Electrodos recubiertos. Los electrodos metálicos con un recubrimiento que mejora las características de la soldadura son los más utilizados en la actualidad, las funciones de los recubrimientos son las siguientes

:o Proporcionan una atmósfera protectora

o Proporcionan escoria de características adecuadas para proteger al metal fundido

o Facilita la aplicación de sobrecabeza

o Estabiliza el arco

o Añade elementos de aleación al metal de la soldadura

o Desarrolla operaciones de enfriamiento metalúrgico

o Reduce las salpicaduras del metal

o Aumenta la eficiencia de deposición

o Elimina impurezas y óxidos

o Influye en la profundidad del arco

o Influye en la formación del cordón

o Disminuye la velocidad de enfriamiento de la soldadura

o Las composiciones de los recubrimientos de los electrodos pueden ser orgánicas o inorgánicas y estas substancias se pueden subdividir en las que forman escoria y las que son fundentes

Tipos de electrodos

Los electrodos para este tipo de soldadura están sujetos a norma de calidad, resultados y tipos de uso. La nomenclatura es la siguiente: E-XX-Y-Z

La E indica que se trata de un electrodo con recubrimiento.

Los dos primeros dígitos XX se utilizan para indicar la resistencia de la soldadura a la tensión, por ejemplo cuando señalan 60 se refiere a que la resistencia a la tensión es de 60,000 lb/in2.

El tercer dígito Y se refiere a la posición en la que se puede utilizar la soldadura, por ejemplo 1 es para sobre cabeza, 2 horizontal, y 3 vertical.

Por medio del cuarto dígito Z, se especifican características especiales de la soldadura como: si es para corriente directa alterna o ambas; si es de alta o baja penetración. En algunas ocasiones los electrodos tienen letras al final, esto depende de la empresa que los fabricó.

Intensidad de corriente

El amperaje que se debe aplicar para generar la soldadura es muy importante, de ello depende que no se pegue el electrodo, que la soldadura fluya entre las dos piezas o que no se perforen las piezas que se van a unir.

Una recomendación práctica que se utiliza en los talleres para hacer la determinación de la corriente, es la siguiente:

Convierta el diámetro del electrodo de fracciones a decimales, elimine el punto y esa será la corriente aproximada que debe utilizar con ese electrodo. Por ejemplo, si tiene un electrodo de 1/8 su conversión a decimales será 0.125, al quitarle el punto se obtiene 125, lo que indica que se deben utilizar mas o menos 125 amperes para que el electrodo funcione bien.

CARACTERÍSTICAS TÉCNICAS

Arco eléctrico: Para unir dos metales de igual o parecida naturaleza mediante soldadura eléctrica al arco es necesario calor y material de aporte (electrodos). El calor se obtiene mediante el mantenimiento de un arco eléctrico entre el electrodo y la pieza a soldar (masa). En este arco eléctrico a cada valor de la intensidad de corriente, corresponde una determinada tensión en función de su longitud. La relación intensidad/tensión nos da la característica del arco. Para el encendido se necesita una tensión comprendida entre 40 y 110 V; esta tensión va descendiendo hasta valores de mantenimiento comprendidos entre 15 y 35 V, mientras que la intensidad de corriente aumenta notablemente, presentando todo el sistema una característica descendente, lo que unido a la limitación de la intensidad de corriente cuando el arco se ha cebado exige, para el perfecto control de ambas variables, la utilización de las máquinas eléctricas de soldadura.

Equipos eléctricos de soldar

Están formadas por el circuito de alimentación y el equipo propiamente dicho. Sirven para reducir la tensión de red (220 o 380 V) a la tensión de cebado (entre 40 y 100 V) y de soldeo (<>

Equipo de soldadura

En función del tipo de corriente del circuito de soldeo el equipo consta de partes diferentes. En equipos de corriente alterna, transformador y convertidor de frecuencia; en equipos de corriente continua, rectificador (de lámparas o seco) y convertidor (conmutatrices o grupos eléctricos).

Los equipos eléctricos de soldar más importantes son los convertidores de corriente alterna-continua y corriente continua-continua, los transformadores de corriente alterna-corriente alterna, los rectificadores y los transformadores convertidores de frecuencia. Además de tales elementos existen los cables de pinza y masa, el portaelectrodos y la pinza-masa, a una tensión de

ANALISIS FUNCIONAL DEL EQUIPO DE SOLDADURA ELECTRICA HOBART mega arc - 300

FICHA TECNICA DEL EQUIPO DE SOLDADURA ELECTRICA HOBART mega arc - 300

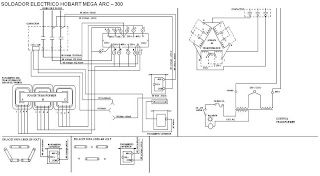

PLANO DE PRINCIPIO

No hay comentarios:

Publicar un comentario